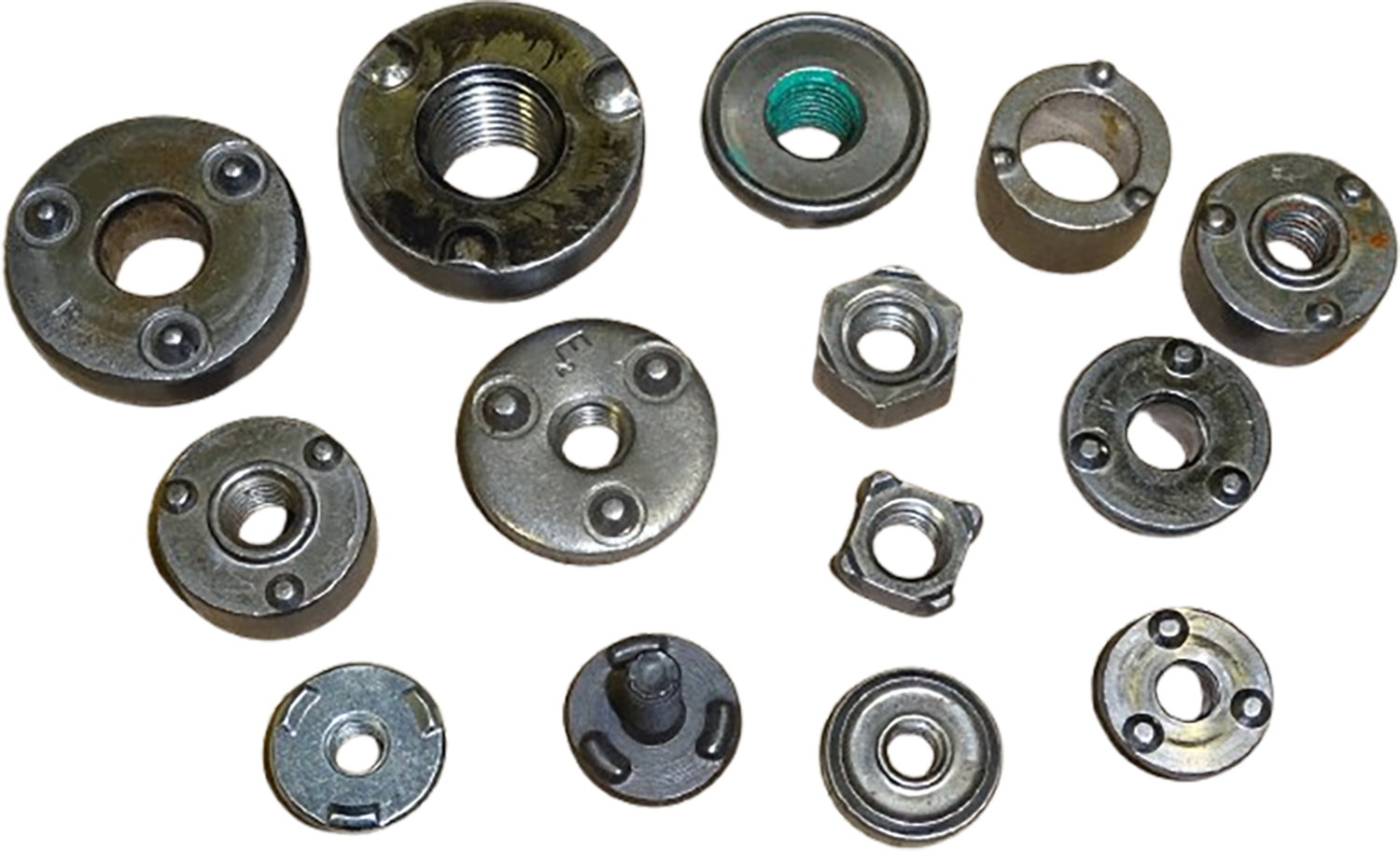

本文旨在探讨凸焊(PW)质量标准中一个常被忽视的不同侧面。为明确起见,本文讨论的凸焊(PW)特指锻造/精压凸焊螺母的焊接,而非其压花(空心) 的同类。

顺带一提,我们不那么关注压花或空心凸点及其焊接或评估方式是有充分理由的。为什么?因为这方面的专著比比皆是。面对海量资料,我再加入压花凸焊的讨论也无新意可添。只需瞥一眼参考文献1和2,就能获得关于此主题所需了解的一切信息。我绝非戏言;除了非常优秀的焊接工艺规程,它们甚至提供了冲头和模具的制造图纸。前人留下了极其宝贵的巨大成果,我向他们致敬——干得漂亮!但言归正传…

当今几乎所有凸焊工艺策略的主要驱动力是满足破坏性剥离力(push-off force)的要求。这是人们关注的焦点数值,其重要性不言而喻。然而,我认为在凸焊领域内,还有一个虽属次要但重要的因素在进一步驱动着(或影响着)焊接工艺规程的制定需求,在我看来,它值得探讨——那就是凸焊螺母的沉降量(Weld Nut Set-Down)。

沉降量是指在完成焊接序列后,基材与带有凸点的零件之间可测量的距离。我可能有点过于超前了,但它与最终焊接组件的强度几乎毫无关系。然而,这并不妨碍人们对此概念耿耿于怀。更多相关内容稍后详述。

更进一步说,多了解一点沉降量,更重要的是了解行业如何看待这一特定的验收标准,或许是有益的。可以想象,凸焊工艺有许多相关的合格标准,每个标准都提供了其关于何为可接受、何为不可接受的视角。而沉降量恰恰属于这一范畴。

为求全面,需要指出线材交叉焊(cross-wire welding)在技术上也是一种凸焊。线材交叉焊与压花(空心)或锻造/精压(实心)凸焊的一个细微区别在于:虽然线材交叉焊的沉降量也是在焊接后测量,但实际上它是在确定熔深(Depth of Penetration, DoP)。我这样说是因为,根据定义,线材交叉焊一旦完成,其部件本身即为凸点,因此间隙为零。有鉴于此,在本文后续关于沉降量的讨论中,我们将聚焦于实心凸点焊(包括全环凸点)。

讨论沉降量时,我认为还需要考虑平行度(parallelism) 的概念。即使仅焊接一个凸点的组件,也存在需要彼此“垂直”的零件配合表面。“垂直度”的概念总是因具体应用而异,但就本次讨论而言,考虑它是有益的。

业内对沉降量这一可测量标准的看法大相径庭。更具体地说,一些标准规定了一个指定值(实际上是目标值),即使焊接的沉降量超出限制也不视为不合格。而其他标准则明确规定,不符合沉降量要求即是不合格。

为了帮助理解其中的差异,我们将考察几种不同标准对凸焊及其沉降量和平行度可测量标准的要求。以下内容略有转述,但抓住了所需的细节:

…应沉降到位,使紧固件底部与配合件之间的间隙不超过0.3毫米或焊前凸点高度的30%(取较小值),且该值不作为判定焊接不合格的标准…

…左右间隙差不得超过0.2毫米,但不作为判定焊接不合格的标准…

…若最大间隙 > 0.1毫米则为不合格,目标值为0.00毫米…

…若偏离垂直方向超过五度则为不合格…

…若焊接零件之间的间隙超过原始凸点高度的20%则为不合格…

…焊接凸点相对于接触面的平行度最大为0.1毫米…

从以上信息片段可以看出,各方观点莫衷一是。这些数值要么是凸点高度的百分比,要么是绝对值,或者两者兼有。一些标准认为任何超出规定值的情况都构成焊接不合格,而另一些则不这样认为。一些标准同时涉及沉降量和平行度,而另一些仅涉及其中之一。坦率地说,在焊接行业,对于单一可测量特性存在如此程度的不一致性是罕见的。正如我早先提到的,这几乎都与最终组件的剥离强度毫无关系。

造成这些差异的原因多种多样。不过,我认为可以归结为几个大类:

- 过程控制 vs. 结构强度:所讨论的凸焊是纯粹的制造性焊接,还是需要承受实际载荷?制造性应用的一个例子可能是凸焊螺母用于后续螺栓装配(例如车门铰链),一旦达到扭矩要求且所有部件被夹紧,螺母上的焊缝即使瞬间消失也不会影响功能。当然,产品后续的维修可能会更困难,但组装好的零件本身没问题。

- 载荷类型:绝大多数(但非全部)凸焊应用中的载荷是施加在零件上的压应力。不难想象,不同原始设备制造商(OEM)处理凸焊应用的方式各异(考虑受拉应力或剪切应力的应用),各自都有其可接受性要求。

- 装配问题:在某些情况下,设计可能非常紧凑,测量出的过大(甚至中等)间隙可能导致零件装配问题。这在许多部件集中在一个狭小空间的区域尤为明显,例如汽车B柱。

- 涂装问题:虽然较少见,但焊接零件之间的空隙可能成为液体滞留区。绝大多数凸焊螺母位于不存在此问题的区域。然而,在可能发生任何液体再沉积的情况下,要求“零”沉降量焊接的呼声必定会很高,且极具说服力。

那么,我对沉降量以及行业对其看法的问题是什么?更具体地说,人们常常混淆沉降量与剥离强度,这并不少见。我的意思是,他们认为除非沉降量良好(即间隙为零或极小),否则不可能获得良好的剥离力值。然后他们又认为反之亦然——如果沉降量良好,剥离力值也一定良好。不幸的是,这两种观点都可能是大错特错的。事实上,如果良好的凸焊只需要沉降量,那么“长焊接时间”的工艺策略就会成为凸焊的常规做法,而非远非最优的例外情况。

需要指出的是,一个合格的凸焊确实需要相当程度的沉降量。这是因为凸点起到了集中力和电流的作用(与电阻点焊(RSW)电极帽非常相似)。当焊接电流和压力通过凸点时,会形成高度局部化的加热路径。这反过来又使凸点处的金属迅速升温至塑性温度,之后被压平并(如果一切顺利)在凸焊螺母与零件之间形成结合。

尽管如此,凸点与基材之间仍可能出现不匹配的问题。这些问题源于不同的基材厚度、凸点几何形状、材料涂层和强度。当这些问题足够严重时,实际上很容易实现良好的沉降量值,却得到非常差的剥离力值。

基于上述大量思考,根据我的经验,关于沉降量的建议是(前提是剥离强度良好)将其控制在小于凸点高度25%的范围内,并尽可能保持严格的平行度。只要其他所有质量方面都合格,这应该能很好地满足要求。

参考文献:

1) 《电阻焊手册》(第4修订版)(Resistance Welding Manual, revised 4th Edition)

2) AWS C1.1M/C1.1:2019 《电阻焊推荐规程》(Recommended Practices for Resistance Welding)

作者简介:

Donald F. Maatz, Jr. 就职于 Milco Manufacturing,担任高级焊接工程师。他曾任美国焊接学会(AWS)底特律分会主席,现为D8和D8.9汽车焊接委员会委员,D8D委员会主席,并担任C1电阻焊委员会顾问。他是AWS认可注册焊接检验师(CWI)和RWMA培训学校讲师。他毕业于俄亥俄州立大学,获焊接工程学士学位。本文的完成离不开Milco团队成员的大力协助。如有任何意见或问题,请发送邮件至Don:dmaatz@milcomfg.com